工业如何充分利用现有数据使硬件和软件集成?

标签: 生成制造商 运营技术与信息技术结合 工业4.0 2025-07-03 次

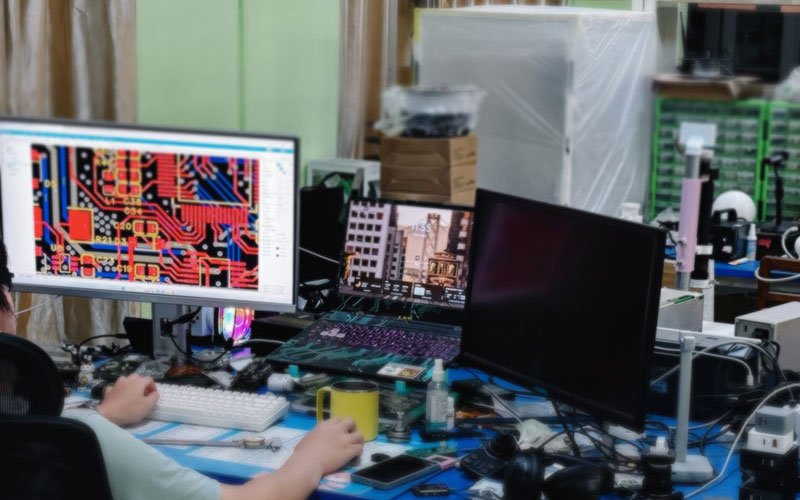

各种规模的生成制造商都在经历一场变革,部分原因是新技术的出现,这些技术可以自动化、改进和加速他们的运营。几乎近十年来,企业一直在努力将运营技术(OT)与信息技术(IT)结合,并且已经体验到了渐进式的影响力,但这些好处只是触及了可能性的表面。

工厂工程师一直倡导将工厂硬件和软件的力量结合,以产生更深远的改进,其他部门终于开始重视这个问题。

当机器人手臂与云端数据共舞,当传感器网络与管理决策无缝衔接,全球制造业正经历着一场静默革命。这场由数据驱动的变革,正在改写工厂的命运。

一、破冰之旅:从"自动"到"智能"的跨越

过去十年,制造业执着于打通运营技术(OT)与信息技术(IT)的任督二脉。生产线上的机械臂已能精准抓取,MES系统实时跳动着生产数据,但这些还只是智能工厂的冰山一角。某汽车零部件厂商的实践中,设备联网率提升至95%后,意外发现模具损耗竟与温湿度波动存在隐秘关联——这种跨系统的数据洞察,正是工业4.0的真正魅力。

二、数据迷局:宝藏与陷阱并存

工厂每分钟都在生成六类"数据金矿":

• 设备脉搏:转速、压力、振动等体征数据

• 健康档案:轴承磨损、电路老化等预警信号

• 质量雷达:视觉检测记录的毫米级偏差

• 安全防线:危险区域入侵报警日志

• 能耗图谱:空压机房的用电波动曲线

• 通信脉络:IoT设备的信号强度数据

某食品加工企业曾投入百万部署传感器网络,却因缺乏数据治理体系,让80%的宝贵数据沉睡为"数据孤岛"。这警示我们:数据价值在于流动,而非囤积。

三、突围之道:边缘计算+低代码平台

面对动辄百万的改造成本,制造企业正在探索新路径:

1. 模块化升级:某家电工厂采用"积木式"改造,在不停产情况下分阶段部署边缘计算节点

2. 低代码革命:汽车配件商通过可视化平台,让工程师用拖拽方式开发预测性维护模型

3. 混合云架构:工程机械巨头构建"边缘+私有云+公有云"三级体系,既保证数据安全又降低存储成本

四、价值裂变:四个维度的破局之战

【资产优化】某轴承厂通过设备互联,使备件库存周转率提升37%,故障响应时间缩短65%

【生产革新】消费电子企业应用AI质检系统后,产品不良率从1.2%降至0.3%,相当于每年节省千万级损失

【人力升级】某化工企业搭建AR培训系统,新员工上岗培训周期从3个月压缩至6周

【决策进化】家电制造商建立数字孪生系统,新品研发周期缩短40%,试产成本降低25%

五、破局密码:从"连接"到"预见"

领先企业的实践揭示成功公式:5G+边缘计算+数字孪生=制造新范式。某精密零件加工商的案例颇具启示——通过部署车间级边缘服务器,实现加工参数实时优化,使刀具寿命延长18%,综合成本下降12%。

站在工业4.0的门槛上,制造业的蜕变正在从"能不能联"转向"会不会用"。当数据真正成为流动的血液,当算法开始预见未来,那些敢于打破数据壁垒的企业,终将在智能浪潮中抢占先机。这场变革,或许正如某位厂长所言:"我们不是在追赶趋势,而是在重构制造的基因。"