自动化虽能提升生产效率与安全性,但也带来了一些独特风险,需进行有效管控。

学习要点

-识别自动化制造系统相关的具体风险;

-分析这些风险对生产运营及人员可能造成的影响与成因;

-在自动化环境中采取有效的风险缓解策略与安全措施,将风险降至最低。

自动化制造系统的特点

自动化制造系统能强化工厂的安全管理机制,但工人与自动化系统(包括机器人)的互动,也会产生一些特殊的安全风险。这些潜在风险包括机械故障、软件问题以及人机交互不当等,可能引发事故或导致生产中断。因此,面对这些新风险,制造商必须制定保护工人的相关规程。

自动化在提升生产力与安全性的同时,确实带来了需妥善管理的独特风险。2016年6月就发生过一起悲剧:某制造工厂的20岁机器操作员在与同事处理传感器故障时,机器人突然意外启动,导致该操作员不幸身亡。这一事件不仅造成了超过130万美元的罚款,相关方还面临刑事指控。它深刻揭示了在自动化制造环境中,安全规程不完善可能导致的毁灭性后果。

自动化制造系统是通过计算机控制的机器、设备和流程,以最少的人工干预完成制造操作的系统。这类系统融合了多种技术,如机器人、可编程逻辑控制器(PLCs)、传感器和计算机辅助制造软件等,可执行精准的重复性任务,涵盖组装、物料搬运、焊接、喷漆及质量检测等操作,帮助制造商实现产品质量的稳定性与生产效率的提升。

自动化制造系统的优势显著:能提高生产力、改善产品质量、降低人力成本,还能通过减少工人的重复性劳动或体力劳动,优化工作场所的人体工学环境。此外,现代自动化系统可实时收集和分析生产数据,为预测性维护与生产流程的持续优化提供支持。

然而,自动化制造系统的复杂性,加上高速运转的大功率机械以及人机交互的必要性,也带来了特殊的安全挑战。若这些挑战得不到妥善处理,可能引发严重的人员伤亡。正如前文提到的事故所示,一个简单的系统故障就可能造成灾难性后果。因此,了解这些系统中的风险因素及缓解方法至关重要。

自动化制造系统的安全风险

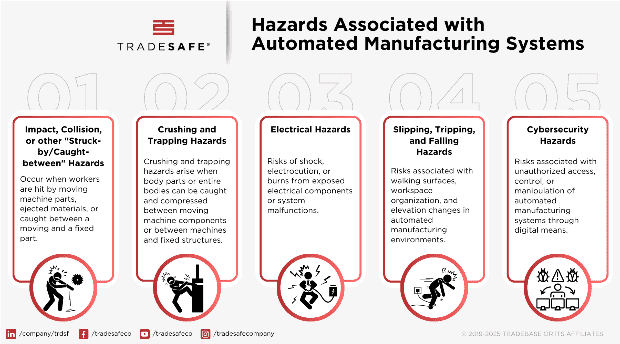

自动化制造环境中可能存在诸多安全挑战,部分还具有行业特殊性。以下结合实例,总结主要的安全风险:

冲击、碰撞与挤压风险

当工人被移动的机器部件撞击、被弹出的材料击中,或被自动化设备的活动部件与固定部件夹住时,就会产生这类风险。例如,在机器人装配线上,若系统的安全联锁装置失效,或未按正确的锁定/挂牌程序操作,进行维护的工人可能会被突然运动的机器人手臂击中。同样,在物料搬运过程中,若自动导引车的接近传感器出现故障,或未正确划定和维护安全区域,就可能与工人发生碰撞。

挤压与卡夹风险

此类风险指人体部位或整个身体被卡在活动的机器部件之间,或被机器与固定结构夹住并挤压。典型案例是在自动托盘码垛系统中,若工人在排除故障时未正确停用系统,进入机器运行区域就可能被挤压。前文提到的20岁机器操作员事故,正是系统在故障排除期间意外启动,导致其在机器人单元内被挤压身亡,这一悲剧充分说明了此类风险的严重性。

电气风险

电气风险包括触电、电击,或因暴露的电气部件、系统故障引发的烧伤风险。这类风险多在自动化系统维护时出现,比如工人需要接触控制面板或排查电气部件故障时。例如,若未按正确的隔离程序操作,技师在处理PLC机柜时可能接触到带电的电气触点;机器人动力电缆的绝缘层损坏,也可能在日常运行中带来触电风险。

滑倒、绊倒与坠落风险

这类风险与作业面状况、工作场所整理以及自动化制造环境中的高度差有关。在自动化工厂内,工人可能被外露的电缆绊倒,在自动化机械泄漏的润滑油上滑倒,或在操作自动化存储与检索系统时从高台坠落。例如,操作员可能在自动压力机旁因液压油泄漏而滑倒,或在系统安装、维护时,因传感器电缆未固定好而被绊倒。

网络安全风险

网络安全风险指通过数字手段非法访问、控制或操纵自动化制造系统所带来的风险。现代自动化系统为便于监控和控制,越来越多地接入网络,这也使其更容易遭受网络攻击。趋势科技的调查显示,美国、德国和日本61%的智能工厂曾遭遇网络安全事件,其中多数工厂因此出现系统中断,近半数制造商表示中断时长超过四天。

这些重大风险的成因多样。美国职业安全与健康管理局(OSHA)列出了自动化环境中常见的风险成因。以下为主要的网络安全风险成因及其对人员和运营的影响:

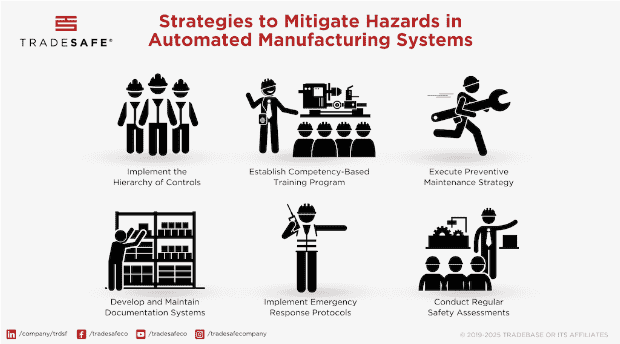

采用风险控制层级

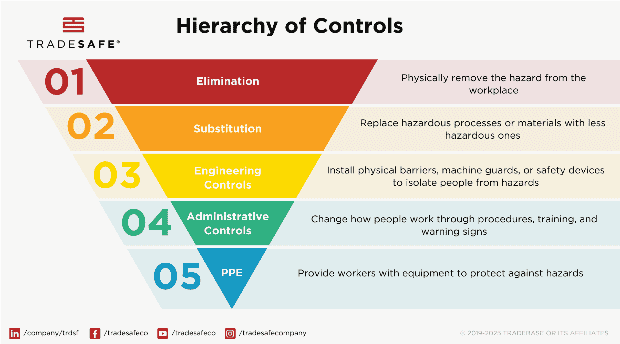

风险控制层级是一种广泛认可的系统性方法,用于管理工作场所(包括自动化环境)的风险,其核心是按控制措施的有效性从高到低排序:

-消除:从工作场所彻底移除风险源;

-替代:用更安全的工艺或材料替代危险的工艺或材料;

-工程控制:安装物理屏障、机器防护罩或安全装置,将人员与风险隔离;

-管理控制:通过制定规程、开展培训、设置警示标志等,规范人员的工作方式;

-个人防护装备(PPE):为工人配备防护设备,以抵御风险。

例如,在自动焊接单元中,“消除”可体现为重新设计流程,尽量用机械连接替代焊接;工程控制可采用安装光幕和物理屏障;管理控制包括执行标准操作程序;个人防护装备则有焊接面罩和防火服等。

建立基于能力的培训体系

基于能力的培训体系通过结构化学习与评估,确保工人具备安全操作和维护自动化系统所需的知识与技能。这种方法注重可量化的学习成果和技能的实际应用,而非仅以培训时长作为完成标准。

例如,机器人维修技师需完成机器人操作的理论培训,能演示正确的锁定/挂牌程序,并通过书面与实操考核后,方可获得独立操作机器人系统的资质。定期的复训和技能检查,能确保工人的技能始终保持在合格水平。

执行预防性维护策略

预防性维护策略是指根据制造商的建议和实际操作经验,对自动化设备进行定期检查、测试与维护。这种主动防范的方式,有助于在潜在问题引发故障或安全事件前及时发现并解决。

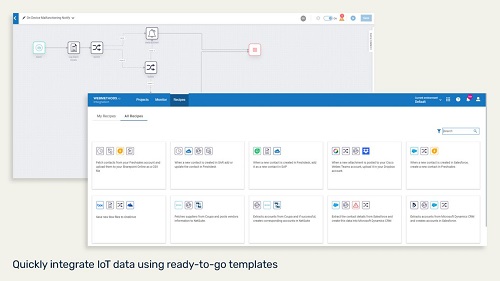

例如,可借助计算机化维护管理系统,定期安排对安全联锁装置、紧急停止装置及机器人单元关键组件的检查,并对维护任务进行电子化跟踪与记录。

构建完善的文档管理系统

文档管理系统为关键安全信息、规程和记录的创建、更新与查阅提供结构化方法。它能确保安全实践的统一应用,并为安全合规性提供可追溯的证据。

具体而言,可搭建数字化文档平台,集中存储所有标准操作程序、风险评估报告、维护记录和事故报告,并通过版本控制和定期审查,保证信息的时效性。

制定紧急响应预案

在自动化制造环境中,紧急响应预案明确了应对各类事件或事故的预定程序。它能确保在紧急情况下,各方能迅速、协调地开展应对工作,减少人员伤亡与财产损失。

例如,针对机器人故障、工人被困等不同紧急情况,需制定并定期演练应对程序,明确应急响应团队的职责与疏散流程。

定期开展安全评估

定期安全评估是对工作场所的风险、控制措施及安全绩效指标进行的系统性评估。它有助于发现安全体系中的漏洞,找到改进空间。

例如,管理人员可每月与跨职能团队共同开展安全检查,检查自动化设备状况、观察作业行为、审查事故报告,并评估现有安全措施的有效性,同时记录检查结果并跟踪整改情况。

自动化制造系统的创新动力

随着制造自动化与人工智能、协作机器人、互联系统的融合发展,安全管理方法也需同步升级。预测分析、数字孪生、增强现实等技术,已在改变风险识别与缓解的方式。那些在严格执行安全规程的同时,积极采用这些自动化系统的制造商,将更有能力预防事故、保护工人并优化生产运营。

衡量自动化制造安全管理成功的真正标准,是形成一种安全文化——让安全实践的持续改进,与制造流程本身一样,成为企业根深蒂固的一部分。2016年的悲剧提醒我们,在自动化环境中,麻痹大意的代价可能是灾难性的。未来,属于那些不将安全视为自动化的障碍,而将其视为创新必要动力的组织。