在当今竞争激烈的制造业环境中,企业若要实现可持续发展,提升生产管理水平至关重要。而MES(制造执行系统)系统开发,犹如一把神奇的智能钥匙,为解开企业生产管理的难题提供了关键解决方案。

MES系统,作为面向制造企业车间执行层的生产信息化管理系统,处于计划层和控制层之间,填补了企业生产管理中的关键环节。它能够实时收集、监控、分析和处理车间生产过程中的各类数据,将企业的生产计划与实际生产紧密相连,确保生产过程的高效、稳定运行。

从生产计划的制定与执行来看,MES系统开发实现了生产计划的精细化拆分与精准下达。传统的生产计划往往较为粗放,难以精确到每个工序和设备的具体任务安排。而MES系统能够根据订单需求、设备状态、人员配置等多维度因素,将生产计划细化为具体的工单,并准确推送至相应的生产单元和设备。这使得生产任务清晰明确,避免了生产的盲目性和混乱,大大提高了生产效率。例如,在汽车制造企业中,通过MES系统对生产线上各个工位的任务进行精准分配,工人能够明确知道自己在何时需要完成何种操作,从而有效缩短了生产周期,提升了整车的交付速度。

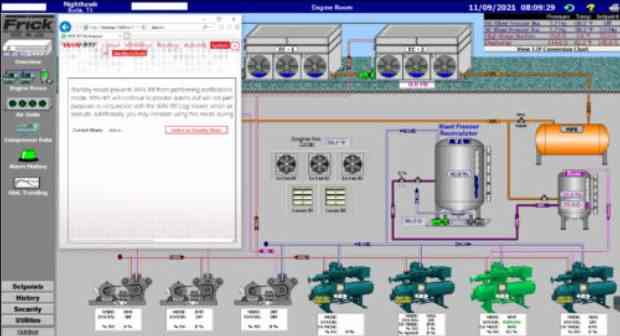

在生产过程监控方面,MES系统开发为企业打造了全方位的“电子眼”。它能够实时采集生产设备的运行数据,如设备的开机率、故障率、加工精度等,以及生产过程中的质量数据,如产品尺寸、外观缺陷等。这些数据通过可视化的界面呈现给管理人员,使得他们能够随时掌握生产现场的动态情况。一旦出现异常,系统会立即发出警报,并提供详细的故障信息和解决方案建议,帮助维修人员快速定位和解决问题,减少设备停机时间,保障生产的连续性。以电子制造企业为例,MES系统可以实时监控贴片机的运行状态,当出现抛料率过高的情况时,系统会及时提醒技术人员进行调整,避免了大量次品的产生,提高了产品质量和生产效率。

质量控制是企业生产管理的核心环节之一,MES系统开发在这方面发挥着重要作用。它建立了完善的质量管理体系,从原材料检验、生产过程监控到成品检测,实现了质量数据的全程追溯。通过对质量数据的深度分析,企业可以找出影响产品质量的关键因素,并采取针对性的改进措施。例如,在食品加工企业中,MES系统能够记录每一批次原材料的来源、加工工艺参数以及成品的检验结果,当出现质量问题时,可以迅速追溯到问题源头,及时采取措施进行整改,同时避免不合格产品流入市场,保障了消费者的权益和企业的品牌声誉。

此外,MES系统开发还促进了企业内部各部门之间的协同合作。在传统的生产模式中,各部门之间信息流通不畅,往往导致沟通成本高、协作效率低。而MES系统作为一个统一的信息平台,打破了部门之间的信息壁垒,实现了生产、质量、设备、物流等部门之间的数据共享和协同工作。生产部门可以根据库存情况及时调整生产计划,质量部门可以将质量检测结果及时反馈给生产部门,设备部门能够根据设备的运行数据提前安排维护保养计划。这种协同合作机制大大提高了企业的整体运营效率,增强了企业的市场竞争力。

然而,MES系统开发并非一蹴而就,企业在实施过程中也面临着一些挑战。首先,系统的集成难度较大,需要与企业现有的ERP(企业资源计划)、PLM(产品生命周期管理)等系统进行无缝对接,确保数据的一致性和准确性。其次,MES系统的实施需要企业具备一定的信息化基础和技术水平,包括硬件设备的投入、网络环境的建设以及专业人员的培养等。此外,员工对新系统的接受程度和使用习惯也会影响MES系统的推广应用效果。因此,企业在进行MES系统开发时,需要充分考虑这些因素,制定合理的实施策略,加强培训和沟通,确保系统的顺利上线和有效运行。

综上所述,MES系统开发是企业生产管理走向智能化的必由之路。它以其强大的功能和优势,为企业解决了生产计划不精准、过程监控不到位、质量控制不严格、部门协同不畅等诸多难题,成为解锁企业生产管理的智能钥匙。随着信息技术的不断发展和企业对生产管理要求的日益提高,MES系统将在制造业中发挥更加重要的作用,助力企业实现转型升级,迈向高质量发展的新征程。