对制造企业而言,数字化转型常被视作"降本增效"的利器——它能简化流程、淘汰纸质系统、释放生产力。但现实中,不少企业的转型之路却越走越"重":额外的系统对接、重复的数据录入、割裂的信息流转,反而让员工陷入"为转型而忙碌"的怪圈。这场本应解放人力的变革,为何成了新的负担?

一、数字化转型:理想与现实的温差

1. 转型热潮下的隐忧

《工业周刊》最新调研显示,约86%的制造业企业已启动数字化转型,但其中近半数(40%)尚未制定清晰战略,24%仍处于"观望"状态。企业对转型的期待很明确:提升效率(78%)、降低停机时间(65%)、压缩成本(59%);然而世界经济论坛的数据也揭示了现实——尽管典型数字化工厂能实现15%-30%的成本削减(部分企业达70%),但转型过程中的"隐性损耗"常被忽视。

2. 制造业的转型特殊性

制造业的数字化转型,天然面临更复杂的挑战:它需要打通"物理世界"(设备、产线、物料)与"数字世界"(系统、数据、算法)的协同,涉及大量动态环节(如订单波动、设备故障、人员调配)。任何一个环节的信息断层,都可能导致全局效率下滑。正如某汽车零部件厂负责人所言:"我们买了最先进的MES系统,却发现车间报表仍要靠Excel手工汇总——数据在系统里'打架',效率反而更低了。"

二、转型陷阱:"灰色工作"如何吞噬生产力?

1. 什么是"灰色工作"?

在制造业转型中,"灰色工作"指员工因流程繁琐、系统割裂而被迫消耗在信息查找、重复操作上的无效时间。例如:

• 生产主管为核对成本数据,需登录ERP、MES、WMS三个系统,手动提取30份报表;

• 工程师为分析设备故障,需从PLC日志、质检系统、维修记录中拼凑信息;

• 财务人员为制作月度损益表,需人工校验来自不同部门的物料消耗数据……

据生产力调查,制造业员工每周平均花费11小时在这些"无效劳动"上——这相当于每个班组每月损失2.5个工作日,每年给企业造成超百万的人力成本浪费。

2. "灰色工作"的三大推手

• 数据孤岛普遍存在:不同系统(如设备监控、质量检测、库存管理)各自为政,数据无法互通,员工被迫成为"人肉接口";

• 工具泛滥加剧割裂:为解决局部问题,企业引入多套软件(如A公司的项目管理工具、B厂商的表单系统、C团队的数据分析平台),但缺乏统一规划,形成"系统瀑布";

• 流程设计与执行脱节:部分企业将转型等同于"上系统",却未优化底层流程。例如,某企业引入智能排产系统后,仍要求人工核对订单优先级,导致系统沦为"电子台账"。

三、破局之道:从"系统堆砌"到"流程重生"

要破解转型困局,关键是以流程为核心,重构数据与系统的关系。以下三步,帮助企业告别"灰色工作":

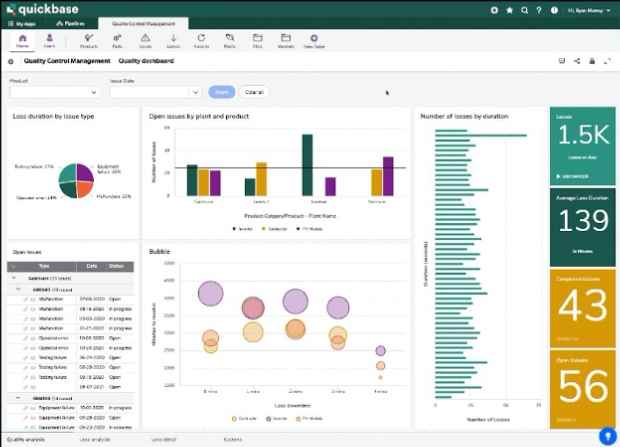

1. 第一步:打通数据,构建"中央大脑"

选择或搭建一个作业管理平台,将设备数据(如传感器、PLC)、业务流程(如订单、质检)、人员操作(如打卡、报工)集中存储、统一管理。例如,某家电企业通过部署工业互联网平台,将分散在12个系统中的200+数据源打通,生产异常响应时间从4小时缩短至15分钟。

2. 第二步:连接前后端,打破"部门墙"

确保一线员工(如车间工人)与后台部门(如计划、采购)在同一个平台上协同。例如,某食品加工厂通过移动端工作台,让包装线工人实时反馈物料缺料情况,采购部门同步接收预警并自动触发补货流程,缺料导致的停机时间减少60%。

3. 第三步:简化系统,聚焦核心需求

定期梳理技术堆栈,淘汰冗余工具。某机械制造企业曾同时使用8款管理软件,经评估后保留3款核心系统(ERP+MES+IoT平台),并通过低/无代码平台自主开发轻量级工具(如设备点检小程序),年IT运维成本降低45%。

四、AI时代的转型前提:先做"数据基建"

近年来,AI成为制造业转型的"热词"。但调研显示,仅10%的企业对生产数据的准确性有信心——这恰恰暴露了AI落地的关键瓶颈:垃圾输入,垃圾输出。

某精密仪器厂曾尝试用AI预测设备故障,但因历史数据混杂(部分传感器数据缺失、人工记录错误),模型预测准确率不足30%。直到企业通过作业管理平台清洗、标准化数据后,AI模型的准确率提升至82%,真正实现了"预测性维护"。

这说明:AI不是转型的"终点",而是"进阶工具"。企业需先完成数据基建(集中化、标准化、可访问),再谈AI应用——否则,再先进算法也无法解决"数据打架"的根本问题。

结语:转型的核心是"解放人"

制造业数字化转型的终极目标,不是"上更多系统",而是"让员工从系统中解放出来"。当数据不再割裂、流程不再冗余,员工才能真正聚焦于创新、优化与价值创造——这才是数字化转型应有的模样。

(注:文中数据来源于《工业周刊》、世界经济论坛及行业公开调研,案例为典型场景艺术加工,具体效果因企业实际情况可能有所差异。)